Корзина

ОформитьКак правильно выбрать фрезерный станок

Давайте вместе, шаг за шагом, разберемся, как выбрать именно ваш станок. Начнем с главного – с ваших задач.

Фундамент выбора – «Что, из чего и сколько?»

Прежде чем мы посмотрим хоть на один каталог, я всегда задаю клиенту три главных вопроса. Ответы на них сузят наш поиск с сотен моделей до десятка.

1. ЧТО вы будете обрабатывать? (Деталь)

- Габариты: Каков максимальный размер заготовки, с которой вы планируете работать? Возьмите чертеж вашей самой большой будущей детали и прибавьте к ее размерам место под крепежную оснастку (тиски, прихваты). Это определит требуемые ходы по осям (X, Y, Z) и размер стола.

- Совет опытного: Всегда берите с запасом в 15-20%. Завтра придет заказчик с деталью чуть больше, и вы либо откажетесь, либо будете искать подрядчика. Запас – это ваша гибкость и будущая прибыль.

- Материал: Сталь (конструкционная, нержавеющая, инструментальная), чугун, алюминий, титан, пластик? От этого зависит всё:

- Алюминий и его сплавы, пластики: Нужен высокоскоростной шпиндель (12 000 об/мин и выше) и высокая скорость быстрых перемещений. Жесткость станка важна, но не так критична.

- Стали, чугун, титан: Нужен высокий крутящий момент на низких и средних оборотах. Мощный шпиндель и, что самое главное, массивная, жесткая конструкция станка – это залог успеха. Обработка титана на "легком" станке – это мучение для оператора и быстрая смерть для инструмента и самого станка.

- Сложность и точность:

- Простые корпусные детали, плиты, 2D-контуры: Достаточно стандартного 3-осевого вертикально-фрезерного станка.

- Детали со сложными криволинейными поверхностями (пресс-формы, штампы): Вам нужен станок с хорошей системой ЧПУ, способной быстро обрабатывать большие программы (функция Look-ahead), и, возможно, уже 5-осевой станок для чистовой обработки без переустановов.

- Детали, требующие обработки с нескольких сторон (корпуса редукторов, блоки): Посмотрите в сторону станка с поворотным столом (4-я ось) или даже горизонтально-фрезерного обрабатывающего центра (ГФОЦ). Один установ – и деталь обработана с 4-х сторон. Это колоссальная экономия времени и рост точности.

- Крыльчатки, турбинные лопатки, сложные медицинские импланты: Это территория полноценной 5-осевой одновременной обработки. Дорого, сложно, но для таких задач незаменимо.

2. СКОЛЬКО вы будете это делать? (Серийность)

- Единичное и опытное производство: Можно обойтись базовым станком с ЧПУ, возможно, даже с ручным сменщиком инструмента. Главное – гибкость переналадки.

- Мелкая и средняя серия (от 10 до 1000 шт.): Это классика. Вам нужен надежный вертикально-фрезерный центр (VMC) с автоматическим сменщиком инструмента (магазином) минимум на 20-24 позиции.

- Крупная серия и массовое производство: Здесь на первое место выходит не цена станка, а стоимость минуты его работы. Каждая секунда простоя – это потеря денег. Ваши ключевые слова:

- Автоматизация: Станки со сменщиком паллет (APC). Пока на одной паллете идет обработка, оператор на второй устанавливает новую заготовку. Станок работает практически без остановок.

- Горизонтально-фрезерные центры (ГФОЦ): Они созданы для серийности. Отличный отвод стружки, возможность установки многопозиционной оснастки на поворотном столе, интеграция в автоматические линии.

- Роботизация: Загрузка/выгрузка деталей роботом.

3. КТО будет на нем работать? (Персонал)

- Опытный оператор-наладчик, владеющий CAM-системами: Он справится с любой современной стойкой ЧПУ (Fanuc, Siemens, Heidenhain).

- Оператор без опыта программирования: Ищите станки с интуитивно понятными, "диалоговыми" системами ЧПУ (например, Mazatrol у Mazak, Hurco WinMax). Они позволяют создавать программы прямо у станка для несложных деталей.

Погружаемся в «железо» – Технические критерии

Когда мы определились с задачами, можно говорить о конкретных параметрах.

1. Конструкция и жесткость – скелет станка

- Станина: Цельнолитая чугунная станина – это закон. Она гасит вибрации. Чем больше вес станка при одинаковых габаритах, тем, как правило, он жестче. Не бойтесь "тяжелых" станков.

- Направляющие:

- Направляющие скольжения (Box ways): Классика для тяжелой, силовой обработки. Отличное демпфирование, высокая жесткость. Минус – ниже скорость перемещений. Идеальны для обработки сталей и чугуна.

- Роликовые направляющие качения (Roller linear guides): Золотая середина. Высокая скорость и хорошая жесткость. Универсальный вариант для большинства задач.

- Шариковые направляющие качения (Ball linear guides): Для высокоскоростной обработки легких сплавов. Максимальная скорость, но меньшая жесткость.

2. Шпиндель – сердце станка

- Мощность (кВт) и крутящий момент (Нм): Это не одно и то же!

- Мощность важна для высокоскоростной резки, когда нужно снимать большой объем материала на высоких оборотах (например, фрезеровка алюминия).

- Крутящий момент – это сила вращения. Он критически важен для обработки твердых материалов (сталь, титан) на низких и средних оборотах, для сверления больших отверстий и использования торцевых фрез большого диаметра.

- Аналогия: Мощность – это скорость бегуна-спринтера. Крутящий момент – это сила штангиста. Вам нужен тот, кто соответствует вашей "дисциплине".

- Совет опытного: Посмотрите на график мощности/момента шпинделя. Вам нужен максимальный момент в том диапазоне оборотов, на котором вы будете работать 80% времени.

- Тип привода шпинделя:

- Ременной привод: Простая, дешевая и ремонтопригодная конструкция. Хорошо передает момент на низких оборотах. Минусы: шум, вибрации, растяжение ремня со временем. Хороший выбор для обдирочных операций и общего машиностроения.

- Прямой привод (Direct Drive): Шпиндель соединен с мотором через муфту. Меньше вибраций, выше точность и лучше балансировка на высоких оборотах. Отличный универсальный вариант.

- Мотор-шпиндель: Ротор двигателя является валом шпинделя. Это самая сбалансированная, тихая и высокоскоростная конструкция. Идеально для чистовой обработки, производства пресс-форм и работы на скоростях свыше 12 000 об/мин. Но и самая дорогая в ремонте.

- Конус шпинделя (Тип и размер): Это "патрон", в который зажимается оправка с инструментом.

- BT / SK (иногда CAT): Классические конусы. BT – японский стандарт, SK – европейский. Они похожи, но не взаимозаменяемы. Надежный вариант для скоростей до 8000-10000 об/мин.

- HSK: Более современный конус. За счет двойного контакта (по конусу и по торцу) обеспечивает высочайшую жесткость и точность на высоких оборотах. Незаменим для скоростной обработки (HSM).

- Размер конуса (30, 40, 50): Чем больше цифра, тем массивнее конус, тем жестче крепится инструмент и тем больший режущий инструмент можно использовать.

- 30: Для мелких деталей и гравировки.

- 40: Самый универсальный и распространенный. Золотая середина для большинства задач.

- 50: Для тяжелой, силовой обработки, больших корпусных деталей.

- Охлаждение шпинделя: При длительной работе шпиндель нагревается, что ведет к тепловым расширениям и потере точности. Наличие масляного охладителя (чиллера) шпинделя – признак хорошего, "взрослого" станка, рассчитанного на долгую и точную работу.

Мозги и точность – ЧПУ и измерительные системы

1. Система ЧПУ (Стойка ЧПУ)

Это мозг станка. От него зависит, насколько удобно, быстро и точно вы сможете реализовать задуманное.

- Производители: "Большая тройка" – это Fanuc, Siemens, Heidenhain.

- Fanuc (Япония): Считается эталоном надежности. Огромное распространение, легко найти операторов. Логика программирования проста и консервативна. "Автомат Калашникова" в мире ЧПУ.

- Siemens (Германия): Очень мощная и гибкая система. Отличные возможности для сложной 5-осевой обработки, интеграции с CAD/CAM системами и автоматизации. Требует более квалифицированного персонала.

- Heidenhain (Германия): Король точности. Исторически считается лучшим выбором для производства пресс-форм, штампов и высокоточных деталей. Имеет очень удобный диалоговый режим программирования.

- Важные функции ЧПУ:

- Look-ahead (Просмотр кадров вперед): Станок "заглядывает" в программу на сотни кадров вперед, чтобы сгладить траекторию и пройти сложные контуры на высокой скорости без рывков. Обязательно для скоростной обработки пресс-форм.

- Симуляция обработки: Возможность проверить программу на экране ЧПУ перед запуском. Спасает от зарезов, столкновений и поломки дорогого инструмента.

- Диалоговое программирование: Возможность создавать программы для несложных деталей прямо у станка с помощью графических меню, без знания G-кодов. Идеально для небольших серий и ремонтных цехов.

2. Точность и повторяемость

- Точность позиционирования: Насколько близко к заданной координате (например, X=100.000) может подойти ось станка.

- Повторяемость: Насколько точно станок может вернуться в одну и ту же точку много раз подряд.

- Совет опытного: Для серийного производства повторяемость часто важнее абсолютной точности. Если станок стабильно делает деталь с отклонением +0.01 мм, это легко скомпенсировать. Если же отклонение "плавает" от -0.02 до +0.03, получить партию годных деталей будет невозможно.

- Измерительные системы (Опции, которые становятся необходимостью):

- Оптические линейки (Glass scales): Устанавливаются на оси и дают системе ЧПУ прямую обратную связь о реальном положении стола/шпинделя, а не о том, насколько провернулся винт ШВП. Это компенсирует тепловые расширения и люфты, повышая точность в разы. Обязательны для высокоточной работы.

- Датчик привязки инструмента (Tool setter): Автоматически измеряет длину и диаметр каждой фрезы. Исключает ошибки оператора, сокращает время наладки с десятков минут до секунд.

- Датчик привязки заготовки (Workpiece probe): Позволяет автоматически найти "ноль" детали, измерить ее положение на столе. Незаменим при обработке сложных корпусных деталей и при частых переналадках.

Экосистема станка – то, о чем часто забывают

Вы покупаете не просто шпиндель и станину, а производственную единицу. Эти "мелочи" определяют, будет ли станок работать 8 часов в смену или 4 часа работать, а 4 часа простаивать.

1. Автоматический сменщик инструмента (ATC)

- Тип: "Барабан" (Drum-type) – быстрее, но меньше емкость (обычно до 24 инструментов). "Цепь" (Chain-type) – чуть медленнее, но может вмещать 30, 40, 60 и более инструментов.

- Емкость: Для простой работы хватит 20-24 инструментов. Для сложной обработки корпусов, где нужны сверла, метчики, развертки, черновые и чистовые фрезы, нужно не менее 30-40 позиций. Запасной инструмент-дублер в магазине – гарантия непрерывной работы в ночную смену.

- Скорость смены: Параметр "Chip-to-Chip" (от стружки до стружки) показывает реальное время простоя станка при смене инструмента. В серийном производстве разница в 3 секунды на одной смене за год выливается в недели простоя!

2. Система подачи СОЖ (смазочно-охлаждающей жидкости)

- Подача СОЖ через шпиндель (Coolant through spindle): Давление 20 бар – это уже не опция, а стандарт для эффективной работы. Позволяет вымывать стружку из глубоких отверстий и зон резания, охлаждать инструмент и работать на повышенных режимах. Для сверления глубоких отверстий в вязких материалах нужно 50-70 бар.

- Смыв стружки: Система дополнительных форсунок, которые смывают стружку с рабочей зоны и стенок кабинета. Чистота в зоне реза – залог стабильности процесса.

3. Система удаления стружки

- Совет опытного: Это самая недооцененная часть станка! Станок, заваленный стружкой, не работает.

- Шнековый конвейер: Подходит для сыпучей стружки (чугун, латунь). Плохо справляется с длинной вьющейся стружкой (нержавейка, вязкие стали).

- Скребковый (ленточный) конвейер: Универсальный. Выгребает любую стружку. Для серьезного производства – только он.

Стоимость владения

1. Стоимость владения, а не цена покупки

Новичок смотрит на ценник. Профессионал считает совокупную стоимость владения (TCO) на 5-7 лет вперед. Что в нее входит?

- Цена станка + доставка + пусконаладка.

- Стоимость оснастки и инструмента. Будьте готовы, что базовый комплект хорошей оснастки (тиски, патроны, оправки) и режущего инструмента может стоить 10-20% от цены самого станка.

- Стоимость обучения персонала.

- Расходы на эксплуатацию: электроэнергия (мощный станок потребляет много), стоимость СОЖ, фильтров, масла.

- Стоимость планового ТО и запчастей. Узнайте стоимость замены шпинделя, приводов, датчиков. Иногда "дешевый" станок имеет "золотые" запчасти.

- И самое главное – стоимость простоя! Станок, который стоит на 15% дешевле, но ломается в два раза чаще, в итоге обойдется вам в разы дороже. Надежность – это прямые деньги.

2. Посмотрите станок в работе

- Совет опытного: Никогда не покупайте станок по буклетам и выставкам. Лучшее, что вы можете сделать – попросить контакты клиентов, которые уже купили такую модель, и съездить к ним на производство. Поговорите не с директором, а с оператором и начальником цеха. Они расскажут вам всю правду: о реальных болячках, об удобстве работы, о качестве сервиса.

- Тестовая обработка вашей детали. Идеальный вариант. Дайте поставщику чертеж вашей самой сложной или самой массовой детали. Пусть они обработают ее на предлагаемом станке. Вы увидите реальное время цикла, реальное качество поверхности, реальные возможности станка. Это лучший способ сравнить двух конкурентов.

Ключевые ошибки при выборе фрезерного станка

Выбор фрезерного станка – это инвестиция, которая должна окупиться эффективностью и производительностью. Однако на практике часто допускаются ошибки, приводящие к снижению качества обработки, простоям и дополнительным затратам. Рассмотрим наиболее распространенные из них, чтобы помочь вам сделать осознанный выбор.

1. Неправильный выбор интерфейса крепления инструмента

Тип крепления инструментальной оправки (BBT, BT, SK, HSK, ISO, CAPTO) критически важен. Ошибка в выборе может привести к необходимости приобретения избыточной оснастки или недостаточной жесткости при обработке, особенно при высоких нагрузках.

Суть проблемы: Оправки – это связующее звено между шпинделем станка и режущим инструментом, передающее крутящий момент. Различные типы конических хвостовиков имеют свои преимущества и недостатки.

Основные типы конусов и их особенности:

- Конус Морзе (1:19-1:20): Исторически первый тип, используемый в универсальных и сверлильных станках. Характеризуется эффектом "самозаклинивания", обеспечивающим надежное крепление. Однако это делает его непригодным для автоматической смены инструмента на станках с ЧПУ.

-

Конус 7:24 (ISO): Широко используется для автоматической смены инструмента на станках с ЧПУ. Имеет несколько исполнений:

- SK (DIN 69871): "Крутой конус", немецкий стандарт.

- BT (MAS 403 BT): Японский стандарт, популярен для автоматической смены.

- NT (DIN 2080): Немецкий стандарт, только для ручной смены.

- Типоразмеры: От 30 до 50 (например, BT40, SK50). Конусная часть одинакова, но конструкция может отличаться. Стандарт BT лидирует по распространенности и доступности оснастки.

-

Системы HSK (Hohl Shaft Kegel, 1:10): Полый конический хвостовик, предназначенный для высокоскоростной обработки и автоматической смены инструмента.

- Преимущества: Облегченная конструкция, высокая повторяемость, жесткость, возможность крепления токарных резцов.

- Типоразмеры: HSK40, 50, 63, 100.

-

Capto: Новейший полигональный конус, позиционируется как премиум-аналог HSK.

- Конструкция: Сечение в виде треугольника со скругленными краями, обеспечивающее эффект "самозаклинивания" для очень жесткой посадки и эффективной передачи крутящего момента.

- Ограничения: Высокая стоимость производства оправок из-за сложности конструкции.

Вывод: Выбор интерфейса должен основываться на специфике задач, требуемой точности и скорости обработки.

2. Неверный расчет рабочей зоны станка

Недостаточные габариты рабочей зоны (перемещения по осям XYZ) могут ограничить номенклатуру обрабатываемых изделий.

Как избежать ошибки: Тщательно проанализируйте перечень деталей, которые планируется изготавливать на станке. Изучите технические параметры, такие как размеры стола, максимальная нагрузка, перемещения по осям, расстояние от шпинделя до стола и колонны. Запросите у производителя детальные схемы рабочей зоны, чтобы убедиться в достаточности пространства для установки оснастки и дополнительных устройств (поворотных столов, систем измерения).

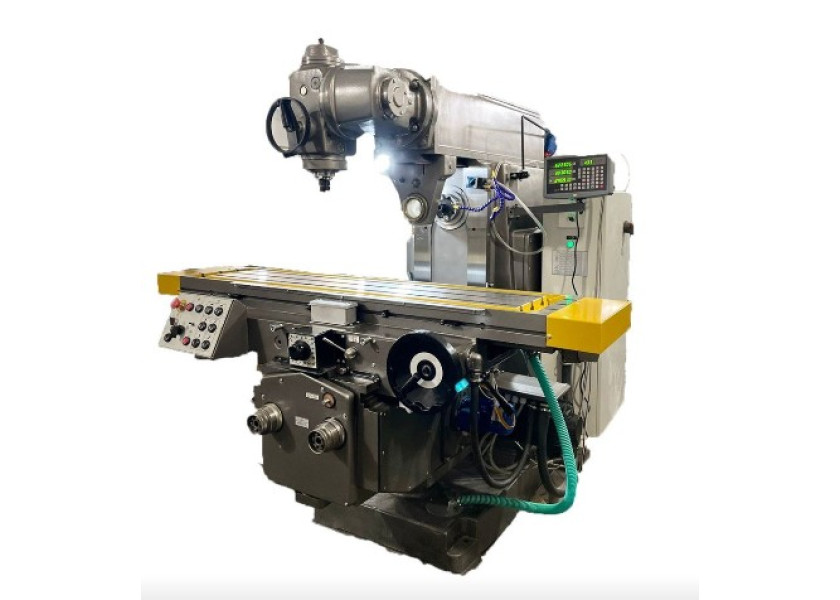

Пример технических параметров:

| Параметр | Ед. изм. | Значение |

| Стол | ||

| Размер стола | мм | 1100 х 520 |

| Максимальная нагрузка на стол | кг | 650 |

| Т-образные пазы (кол-во x ширина x расстояние) | мм | 5 х 18 х 100 |

| Рабочая зона | ||

| Продольное перемещение стола по оси Х | мм | 850 |

| Поперечное перемещение стола по оси Y | мм | 520 |

| Вертикальное перемещение шпиндельной бабки Z | мм | 560 |

| Расстояние от колонны до центра шпинделя | мм | 580 |

| Расстояние от торца шпинделя до поверхности стола | мм | 150 – 710 |

3. Неправильный подбор мощности главного двигателя

Фокусировка только на мощности двигателя без учета крутящего момента – распространенная ошибка. Станок может иметь высокую мощность, но низкий крутящий момент на нужных оборотах, что не позволит эффективно обрабатывать сложные материалы или выполнять тяжелые операции.

Суть проблемы: Для эффективной обработки, особенно жаропрочных и титановых сплавов, важна не только мощность, но и способность двигателя поддерживать требуемый крутящий момент на определенных оборотах. Каждый станок имеет диаграмму мощности и крутящего момента, которую необходимо учитывать при составлении технологического процесса.

Пример: При сверлении отверстия диаметром 32 мм в стали 40 (HB210) на оптимальных режимах (V=100 м/мин, подача 0.16 мм/об) требуется крутящий момент 97.19 Нм при мощности 10.65 кВт. Если станок не обеспечивает этот крутящий момент, придется снижать подачу или увеличивать обороты, что увеличит время обработки и может привести к ускоренному износу инструмента.

Режимы работы двигателей: Важно учитывать режимы работы двигателя (постоянный, краткосрочный, пиковый). Для стабильного и эффективного процесса обработки рекомендуется работать в постоянном режиме.

Вывод: При выборе оборудования необходимо четко понимать, какие детали, из каких материалов и с какой серийностью будут обрабатываться, чтобы обеспечить оптимальное сочетание мощности и крутящего момента.

4. Недостаточное количество позиций инструмента в магазине

Игнорирование технологического процесса при выборе емкости инструментального магазина приводит к частым простоям из-за ручной смены режущих инструментов.

Решение: При планировании обработки сложных деталей (например, корпусных) количество необходимых инструментов может достигать двух-трех десятков. Рекомендуется выбирать станки с достаточным количеством позиций в магазине (20, 24, 28 и более), чтобы минимизировать ручные операции и обеспечить непрерывность производства.

5. Отсутствие или недостаточное давление СОЖ

Недооценка или полное игнорирование опции "СОЖ под давлением" ведет к проблемам при обработке глубоких или множественных отверстий, а также при работе с пресс-формами и матрицами, где требуется значительное удаление металла.

Важность СОЖ под давлением:

- Эффективное удаление стружки: Минимизирует простои для очистки рабочей зоны.

- Продуктивный отвод тепла: Предотвращает перегрев инструмента, увеличивает его ресурс, обеспечивает стабильность процесса глубокого сверления и эвакуацию стружки, не допуская ее уплотнения.

- Применение современного инструмента: Позволяет использовать высокопроизводительные инструменты и прогрессивные методы обработки.

Вывод: Опция СОЖ под давлением является критически важной для повышения производительности и качества обработки, особенно при сложных задачах.

6. Недостаточный объем памяти для управляющих программ

Малый объем памяти ЧПУ для хранения управляющих программ (УП) – частая проблема, вызывающая недовольство операторов и простои.

Решение: На этапе подбора станка необходимо тщательно проанализировать сложность обрабатываемых деталей, их конструкцию, материалы и количество переходов в операциях. Это позволит оценить объем требуемой памяти для УП. Если оборудование уже приобретено, проблему можно решить путем установки дополнительного ПО, плат или расширения памяти, хотя это и потребует времени и ресурсов. Некоторые производители ЧПУ уже в базовых комплектациях предлагают расширенный объем памяти, учитывая современные потребности.

7. Неправильный выбор типа направляющих

Тип направляющих (скольжения или качения) влияет на точность, скорость, нагрузочную способность и ремонтопригодность станка. Каждый тип имеет свои преимущества и недостатки, подходящие для определенных задач.

Направляющие качения:

- Применение: Изначально использовались в прецизионных станках для точных малых перемещений.

- Преимущества:

- Низкое трение (0.003-0.005).

- Высокая плавность, скорость и ускорение перемещений.

- Высокая нагрузочная способность, жесткость и долговечность (при соответствующем исполнении).

- Высокая ремонтопригодность.

- Недостатки:

- Низкое демпфирование (подавление колебаний).

- Повышенная чувствительность к загрязнениям.

- Высокая стоимость.

Направляющие скольжения:

- Применение: Являются частью станины станка.

- Преимущества:

- Простая и компактная конструкция.

- Высокая нагрузочная способность, жесткость и демпфирование (хороши для черновой обдирки).

- Невысокая стоимость.

- Недостатки:

- Ниже точность позиционирования и повторяемость (в 1.4-1.5 раза хуже, чем у качения).

- Скачкообразное изменение нагрузок по осям из-за большого трения.

- Низкая точность при круговых перемещениях и частой смене направления движения.

- Высокая сила трения, что ведет к повышенному износу и меньшему сроку эксплуатации.

- Сложность и дороговизна ремонта (перешлифовка, шабрение).

Вывод: Выбор направляющих должен соответствовать требованиям к точности, скорости и типу обрабатываемых деталей. Для высокоточной и скоростной обработки предпочтительны направляющие качения, для тяжелой черновой – скольжения.

Наши менеджеры готовы обсудить конкретные модели под ваши детали – просто свяжитесь с нами https://pmtehno.ru/contact-us.

Официальный интернет магазин компании ПМ техно в Москве. Продажа станков, инструмента, оснастки по всей России. © 2025

.jpg)